L’hydrogène, vecteur énergétique de l’avenir ?

Dans la perspective d’un développement durable avec réduction des émissions nettes de gaz à effet de serre, l’hydrogène semble, de prime abord, paré de toutes les vertus car sa combustion ne produit que de l’eau. De plus, hydrogène et électricité font bon ménage puisque le passage de l’un à l’autre peut a priori reposer sur le couple réversible de la pile à combustible et de l’électrolyse de l’eau dont la disponibilité est quasi universelle. On peut alors se prêter à rêver à une » économie hydrogène « , voire une » civilisation hydrogène « 1, fondée sur l’énergie de la liaison O‑H et sur une électricité d’origine entièrement renouvelable (par exemple photovoltaïque ou éolienne), échappant ainsi à la » malédiction » de la liaison C‑O et des carburants fossiles.

De toute façon, les experts et les compagnies pétrolières s’accordent maintenant pour dire que nous n’avons devant nous qu’une quarantaine d’années de disponibilité de pétrole à faible coût compte tenu des réserves prouvées et du rythme de consommation actuelle. Certes le gaz naturel nous mènerait un peu plus loin, et le charbon et les schistes bitumineux nous laissent plusieurs siècles de réserves, mais l’exploitation de l’un comme de l’autre pose le problème de leur valorisation sans émission de CO2. Or cela est envisageable par les réactions classiques de reformage, de transfert et de gazéification à la vapeur d’eau pour produire de l’hydrogène à condition de séquestrer sur place le CO2 produit.

Mais on peut aussi produire de l’hydrogène par d’autres filières. Par exemple à partir de biomasse valorisée en hydrogène plutôt qu’en biocarburant. Ou bien par dissociation thermochimique de l’eau à haute température d’origine nucléaire ou solaire.

Ainsi l’hydrogène et son corollaire la pile à combustible (PaC) ont été promus depuis quelques années au rang d’alternative énergétique globale pour le XXIe siècle et sont actuellement l’objet d’une véritable mobilisation internationale.

Nous allons ici partir de la réalité du marché de l’hydrogène industriel aujourd’hui pour examiner les enjeux et les défis technologiques spécifiques de » l’hydrogène-énergie « . Nous traiterons d’abord de la production de l’hydrogène, puis de sa distribution et de son stockage en les comparant à ceux de l’essence ou du gaz naturel. Ensuite nous nous pencherons sur la problématique des piles à combustible. Cela nous permettra de faire une première classification des efficacités énergétiques de différentes associations production-stockage-distribution-utilisation » du puits à la roue « , selon la terminologie appropriée à une économie du transport. On conclura en présentant sommairement un scénario de transition actuellement en discussion.

Une mobilisation internationale

Les applications et les recherches sur l’hydrogène en tant que vecteur énergétique ne datent pas d’hier. On sait produire de l’hydrogène depuis plus d’un siècle, et l’on utilisait déjà depuis longtemps de l’hydrogène dans des mélanges gazeux en combustion. Quant à l’invention de la PaC, elle est, elle aussi, plus que centenaire. Mais la dynamique actuelle basée sur l’attelage H2-PaC n’a été vraiment enclenchée qu’après le premier choc pétrolier en 1973. En témoigne le fait que nous en sommes déjà à la 15e conférence mondiale sur l’hydrogène-énergie, laquelle a lieu tous les deux ans2. Depuis une trentaine d’années on a vu se succéder divers programmes nationaux d’envergure, surtout au Japon, en Allemagne et au Canada. On a vu ainsi apparaître des prototypes de véhicules à hydrogène et des générateurs d’électricité stationnaires par PaC. En France le réseau PaCo a largement contribué depuis plus de cinq ans à la structuration d’une recherche industrielle sur la PaC.

Plus récemment, les États-Unis se sont lancés dans un programme ambitieux » Freedom Car & Fuel Cells « , annoncé par George Bush lui-même en janvier 2003, après qu’une » roadmap » eut été élaborée et publiée à la fin 20023. En rajoutant 720 millions de dollars aux programmes existants c’est un budget fédéral global de 1,7 milliard de dollars qui devrait être affecté au développement de l’hydrogène-énergie aux États-Unis jusqu’en 2008. Au niveau européen, le 6e programme cadre de recherche et développement technologique (PCRDT) sur la période 2002–2006 veut consacrer 2,12 milliards au développement durable et aux énergies propres, et une part importante devrait être affectée à l’hydrogène-énergie, ceci venant s’ajouter aux financements nationaux. Parallèlement ont été mis en place un haut comité puis une plate-forme technologique4 réunissant les principaux acteurs de l’industrie et des grands organismes de recherche pour préparer la stratégie européenne pour 2015 et au-delà. Enfin des rencontres entre Philippe Busquin, commissaire européen en charge de la R&D, et Spencer Abraham, secrétaire d’État à l’énergie du gouvernement américain, ont lancé une collaboration intercontinentale sur le thème de l’hydrogène-énergie5. En outre les programmes japonais et canadien continuent de plus belle, et d’autres pays importants comme la Russie et la Chine lancent leurs propres programmes.

Du produit chimique au vecteur énergétique

Mais actuellement l’hydrogène est avant tout un produit chimique et sa production ne représente qu’environ 1,5 % de la consommation mondiale d’énergie. La production mondiale totale d’hydrogène s’élevait en 2001 à 540 milliards de m3 (Gm3) ou 48,5 millions de tonnes6, soit 140 Mtep7. Ses principaux marchés sont la production d’ammoniac (51 %, soit 275 Gm3), le raffinage (45 %, soit 243 Gm3), la chimie (3 %, 16 Gm3), et enfin les autres utilisations – énergie, industrie du verre (obtention d’atmosphères légèrement réductrices), traitements thermiques, par exemple – (environ 1 %, soit 5,4 Gm3). Cependant la majeure partie de la production mondiale est autoproduite et autoconsommée par les industriels, et n’apparaît donc pas sur le marché qu’alimentent les grands producteurs de gaz industriels que sont Air Liquide, Air Products, Praxair, Linde et BOC. L’hydrogène qui se négocie sur ce marché représente seulement 3,65 % de la production mondiale, soit 21 Gm3, c’est-à-dire 6 % de l’hydrogène du raffinage (14,6 Gm3), 32 % de l’hydrogène de la chimie (5,2 Gm3) et 57 % de celui des autres applications (environ 2 Gm3). Il s’agit cependant d’un marché en forte croissance qui devrait atteindre 30 Gm3 en 2006, soit une croissance moyenne de + 10 % par an.

Concernant l’hydrogène comme vecteur énergétique, la consommation actuelle des quelques projets de démonstration de véhicules urbains est encore dérisoire. À cela s’ajoutent quelques projets de production d’électricité stationnaire par PaC. Mais si, au-delà de 2015, on peut raisonnablement penser que quelques pour cent des véhicules seront convertis à l’hydrogène alors la consommation d’hydrogène-énergie deviendra tout à fait significative. Rappelons que les transports représentaient en 2001 environ 1 600 Mtep, soit plus de 10 fois la production totale d’hydrogène.

D’ores et déjà, une des rares applications réellement industrielles de l’hydrogène-énergie dans le transport est la propulsion spatiale. Des moteurs cryogéniques alimentés en hydrogène et oxygène liquides ont équipé la fusée Ariane 4 et équipent encore Ariane 5. Le réservoir d’Ariane 5, construit par Cryospace (filiale d’Air Liquide et d’EADS) contient environ 27 tonnes d’hydrogène liquide que l’on remplit sur le pas de tir juste avant le lancement.

Production de l’hydrogène

L’hydrogène industriel est actuellement produit soit par électrolyse de l’eau (4 % de la production), soit par reformage du gaz naturel (48 %) ou d’hydrocarbures liquides (18 %) et par gazéification du charbon (18 %). Il y a en fait trois types de procédés de reformage :

- le vaporeformage de méthane (SMR, Steam Methane Reforming), qui réalise le craquage du gaz naturel par la vapeur d’eau à haute température : CH4 + H2O → CO + 3 H2,

- l’oxydation partielle (POX, Partial Oxydation), qui consiste à produire de l’hydrogène notamment à partir d’hydrocarbures lourds et de dioxygène,

- un procédé intermédiaire (ATR, Auto Thermal Reforming), qui utilise essentiellement du gaz naturel.

Tous les procédés de gazéification et reformage produisent un mélange composé d’hydrogène et de CO et du CO2. Le CO peut être valorisé en tant que tel en chimie, par exemple pour produire du polyuréthane, ou converti en CO2 par une réaction supplémentaire de déplacement à l’eau : CO + H2O → CO2 + H2 qui produit une molécule d’hydrogène supplémentaire. Pour une production d’H2 » propre » il serait donc nécessaire d’associer une séquestration du CO2, ce qui est plus aisément réalisable dans le cas d’une production centralisée que dans le cas de petits reformeurs, ou a fortiori de reformeurs embarqués dans les véhicules comme cela est parfois envisagé.

Il s’ensuit une étape de purification par l’un des trois grands procédés, selon la pureté souhaitée du produit final :

- distillation cryogénique,

- séparation par membrane, qui permet d’obtenir de l’hydrogène pur à 98 %,

- adsorption (PSA Pressure Swing Adsorption), qui permet de produire de l’hydrogène très pur (99,999 %).

Par exemple sur le site de Bergen op Zoom aux Pays-Bas on utilise le procédé SMR et une purification PSA pour une production d’une capacité de 32 000 m3/h d’H2 et de 8 000 m3/h de CO.

La recherche-développement sur les procédés de production d’hydrogène porte sur plusieurs aspects qui visent d’une part à en baisser le coût de production, avec l’objectif de passer en dessous de 1 €/kg, d’autre part à promouvoir des filières compatibles avec un développement durable et avec des sources d’énergies renouvelables. Ainsi, en allant des travaux les plus proches de l’application, aux recherches les plus en amont, on évalue actuellement :

- des reformeurs au gaz naturel compacts pour alimenter des stations-service,

- des réacteurs de gazéification et reformage de biomasse par une oxydation partielle en présence d’eau8,

- des électrolyseurs couplés à des sources d’électricité renouvelables intermittentes (éoliennes ou panneaux solaires photovoltaïques) comme moyen de stockage,

- l’électrolyse à haute pression, pour gagner sur le coût énergétique de la compression dans le stockage de l’hydrogène,

- des cycles thermochimiques de dissociation de l’eau à des températures de 500 – 900 °C faisant intervenir différents couples d’éléments chimiques (iode-soufre, Ca-Br, etc.), avec la perspective de pouvoir exploiter la chaleur provenant de réacteurs nucléaires dits de » 4e génération « , ou bien de fours solaires à concentration,

- des procédés photochimiques ou photobiologiques.

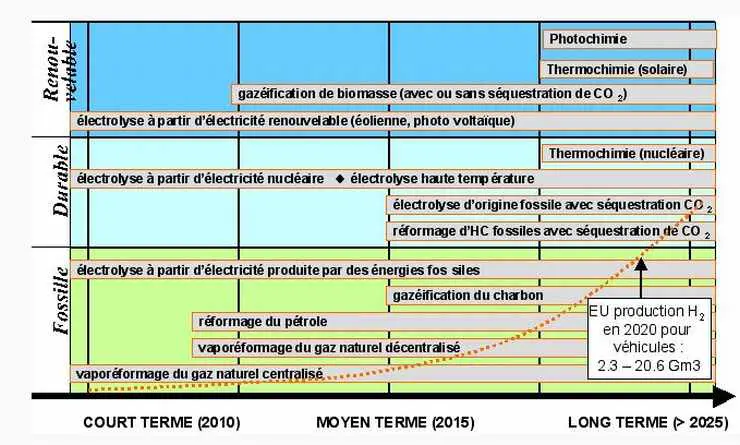

Compte tenu de leurs maturités respectives, ces nouvelles filières ne pourront être mises en œuvre que progressivement comme l’illustre le schéma de la figure 1 et leur potentiel dépendra fortement du lieu géographique concerné. Mais si l’objectif est bien de couvrir une partie significative des besoins énergétiques à l’horizon 2050, en particulier dans le transport, les capacités de production actuelle d’hydrogène devront être multipliées d’ici là par plus d’un ordre de grandeur.

FIGURE 1

Estimation des temps de mise en oeuvre des technologies de production d’hydrogène.

D’après l’étude du réseau européen HyNet :

Towards a European Hydrogen Energy Roadmap, Executive Report, 12 mai 2004.

Stockage et distribution de l’hydrogène

Les moyens de distribution mis en œuvre dépendent de la quantité d’hydrogène à distribuer et du type de production. Pour de petites quantités (1 à 50 m3/h) le transport à partir d’une production centralisée se fait sous forme gazeuse en bouteilles ou par semi-remorque (3 400 m3, soit environ 300 kg d’H2 à 200 bars). Pour quelques centaines de m3/h on peut transporter l’hydrogène sous forme liquide par semi-remorque (45 000 litres à température cryogénique de 20 °K). Les unités de liquéfaction ont une capacité mondiale d’environ 277 tonnes par jour (206 t/j aux États-Unis, 51 t/j au Canada et 20 t/j en Europe).

Enfin pour de très grandes quantités (plusieurs dizaines de milliers de m3/h) lorsque les besoins sont centralisés (gros clients ou clients suffisamment proches les uns des autres) on utilise des réseaux de pipelines. Le réseau d’Europe du Nord (figure 2) est le plus grand au monde. Le gaz circule à 100 bars dans plus de 1 100 km de canalisations. La quantité d’hydrogène qui circule – une partie de la production étant consommée sur place – est de plus de 50 000 m3/h. Une extension de ces réseaux de pipelines apparaît comme une nécessité incontournable dans la perspective d’une économie de l’hydrogène car le transport par camion sous forme liquide ou gazeuse deviendrait rapidement prohibitif pour les raisons que nous allons maintenant évoquer. Pour ce faire on envisage sérieusement de pouvoir adapter le réseau existant de transport de gaz naturel.

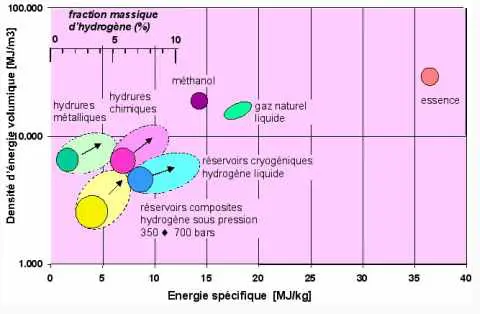

Mais le stockage de l’hydrogène sous forme de gaz comprimé ou de liquide a un coût énergétique important, en tout cas bien supérieur à celui du gaz naturel. La compression de l’hydrogène représente environ 7 % de son pouvoir calorifique pour passer de 1 à 200 bars et 10 % pour atteindre 700 bars, et la dépense énergétique pour liquéfier l’hydrogène à 20 K représente 30 % de son pouvoir calorifique. De plus, alors que l’hydrogène a une énergie spécifique meilleure que le pétrole (1 kg de H2 équivalent à ~3 kg de pétrole), sa densité énergétique par une unité de volume est relativement faible. Par exemple la densité de l’hydrogène liquide à 20 K n’est que 0,07 kg/litre, et elle n’est que de 0,04 kg/litre pour de l’hydrogène gazeux comprimé à 700 bars et 300 K. Ainsi, même en admettant qu’il suffit de 6 kg d’hydrogène pour assurer une autonomie d’environ 600 km à une voiture équipée d’un moteur à PaC (voir paragraphe suivant), le volume du carburant à lui seul occupe déjà 85 à 150 litres, auquel il faut rajouter le volume de l’enveloppe, des vannes et des autres accessoires. Par ailleurs le poids du réservoir lui-même peut devenir un handicap compte tenu du fait qu’il doit soit résister aux très hautes pressions, soit assurer une excellente isolation thermique.

Enfin il faut compter avec les facteurs de risques de la haute pression et de l’explosivité de l’hydrogène dans l’air, qu’ils soient réels ou surévalués9. C’est ainsi que la problématique du stockage embarqué de l’hydrogène est devenue un thème de recherche et développement en tant que tel.

FIGURE 2

Le plus grand réseau de transport d’hydrogène par pipeline en Europe du Nord, exploité par Air Liquide. Source : Air Liquide.

Tout d’abord certains constructeurs automobiles, tels BMW, Opel et VW, continuent de promouvoir la solution du stockage sous forme liquide avec des exigences accrues en matière d’isolation, et une gestion intelligente de la fuite d’hydrogène due à l’ébullition. Mais la plupart des autres constructeurs misent sur un stockage gazeux à 700 bars dans des réservoirs légers en structure composite renforcée par un bobinage de fibres de carbone. Il convient de rappeler aussi que certains, comme Daimler-Chrysler, avaient préconisé une solution de stockage chimique sous forme de méthanol avec un reformeur embarqué pour produire l’hydrogène. Le méthanol, CH3OH, est en effet très intéressant par sa fraction massique intrinsèque d’hydrogène de 12,5 %, et par le fait qu’il est liquide à pression et température ambiantes. Mais cette voie a été abandonnée à cause de la toxicité du méthanol. Néanmoins on continue d’envisager de faire du reformage embarqué à partir d’autres hydrocarbures liquides, bien que le CO2 émis ne puisse être séquestré dans ces conditions.

Au-delà de ces solutions déjà testées dans des voitures de démonstration, on continue de rechercher des procédés de stockages moins contraignants que la liquéfaction ou la compression, tout en gardant en ligne de mire les mêmes objectifs d’augmenter la densité volumique effective et la fraction massique de l’hydrogène par rapport au volume et au poids total du réservoir. Ceci concerne d’ailleurs non seulement les véhicules, mais aussi les applications stationnaires. Les solutions envisagées, plus ou moins abouties techniquement et commercialement, sont diverses :

- physisorption à basse température sur différentes formes de carbone nanostructuré10,

- formation d’hydrures métalliques dont les températures et cinétiques d’adsorption-désorption et les fractions massiques d’hydrogène stocké sont plus ou moins adaptées à tel ou tel usage. Les matériaux a priori les plus attrayants seraient les alanates tels que LiAlH4 and NaAlH4,

- stockage chimique thermoréversible dans des hydrocarbures aromatiques ou des aminoboranes cycliques,

- stockage chimique dans un produit comme le borohydrure de sodium qui libère de l’hydrogène par hydrolyse : NaBH4 + 2 H2O → NaBO2 + 4H2, et peut éventuellement être recyclé.

Le diagramme de la figure 3 compare les performances de différents types de réservoirs d’hydrogène à celles d’autres réservoirs de carburants liquides et montre clairement la difficulté d’atteindre la densité d’énergie et l’énergie spécifique de l’essence quand on prend en compte le volume et le poids du réservoir.

Piles à combustible ou combustion

Il existe plusieurs types de PaC dont certaines fonctionnent d’ailleurs directement avec du méthanol ou avec du gaz naturel. Mais la pile à membrane électrolyte polymère (PEMFC), conductrice de protons, est celle qui retient l’attention principale car elle fonctionne avec de l’hydrogène à l’anode et de l’air à la cathode et produit de l’eau. Sa température optimale de fonctionnement est autour de 80 °C.

L’attrait des PEMFC réside dans la possibilité de récupérer l’enthalpie de la réaction de recombinaison

H2 + 1⁄2 O2 → H2O directement sous forme d’énergie électrique, tout en restant à bien plus basse température que dans une flamme ou un moteur à combustion interne. Cela leur confère plusieurs atouts :

- un meilleur rendement de production d’électricité qu’une simple turbine à gaz couplée à un alternateur,

- la relative constance du rendement, dans le cas d’une PEMFC couplée à un moteur électrique pour un véhicule en circulation urbaine. Par exemple sur les projets de bus le rendement est de l’ordre de 45 % avec une pile, et ce rendement est constant même avec une utilisation intermittente comme c’est le cas en ville. Enfin, l’intérêt de cette pile couplée à des batteries est qu’il est possible de récupérer une partie de l’énergie de freinage,

- pas de production d’oxydes d’azote. Le problème majeur de pollution à l’intérieur des villes n’est pas le CO2 mais ce sont les émissions de NOx et de particules de suies. En brûlant directement du gaz naturel on réduit notablement ces émissions par rapport à la combustion d’essence ou de fioul. En rajoutant de l’hydrogène dans un moteur à gaz naturel c’est encore mieux, mais il reste des NOx. Par contre en couplant hydrogène et pile à combustible tous ces problèmes sont à peu près résolus – indépendamment du problème de pollution au moment de la production d’hydrogène.

En pratique les PaC de type PEMFC sont actuellement développées en vue de trois types d’applications :

-

Applications stationnaires

(générateurs de secours ou bien générateurs autonomes d’électricité avec chauffage par cogénération pour l’habitat résidentiel) La puissance nécessaire varie de quelques centaines de watts à 250 kW. Le point le plus important est la durée de vie, qui doit être supérieure à 40 000 heures, ainsi que la fiabilité. Les piles à combustible peuvent devenir économiquement intéressantes sur ce segment si on parvient à abaisser le coût au-dessous de 2 000 €/kW. -

Transports

Pour les applications transports, il faut des piles ayant une puissance de quelques kW (vélomoteur) à plusieurs centaines de kW (camion ou bateau). Le seuil de rentabilité est d’environ 1 000 €/kW pour les transports collectifs, sachant qu’un bus doit durer de quinze à vingt ans (soit, pour un véhicule roulant 7 heures par jour, environ 40000 heures). Pour l’automobile, les objectifs sont de parvenir à 50 €/kW et une durée de vie de l’ordre de 5 000 heures. -

Applications portables

Ce domaine est peut-être celui qui verra le premier l’émergence de la pile à combustible. Il s’agit d’applications pour lesquelles les puissances requises sont faibles (quelques watts à quelques dizaines de watts) ; le marché visé est celui de l’alimentation des téléphones portables (100 mW), des micro-ordinateurs (30 W). Deux filières technologiques sont actuellement étudiées : la pile à hydrogène et la pile à méthanol direct. La première est plus performante mais doit faire face au problème de la miniaturisation du stockage de l’hydrogène, tandis que la deuxième peut être alimentée par des petites cartouches de méthanol faciles à gérer. Par rapport à une batterie lithium-ion classique l’autonomie est multipliée par un facteur 3.

Il y a encore beaucoup de progrès à faire pour atteindre nombre des objectifs commerciaux, tant au niveau du coût global que de la durée de vie.

FIGURE 3

Performances actuelles (cercles) et espérées (ellipses en pointillés) de diverses solutions de stockage embarqué de l’hydrogène en prenant en compte le volume et le poids du réservoir.

Une partie des réductions de coûts de fabrication viendra des productions en série, mais le coût d’une PEMFC est encore dominé par celui des membranes et par celui des plaques bipolaires qui prennent les membranes en sandwich tout en assurant l’arrivée des gaz et l’évacuation de l’eau. Les membranes sont coûteuses à cause de la nature du polymère utilisé, un polymère fluoré comme le Nafion® de la société Du Pont, et aussi du catalyseur en platine nécessaire pour activer la dissociation de H2 à l’anode. Les recherches visent à trouver des substituts au polymère fluoré et à diminuer la charge de platine nécessaire, voire à mettre au point des catalyseurs moins coûteux. Quant à la durée de vie et au vieillissement ils dépendent du degré d’humidification de la membrane et de sa tolérance aux impuretés contenues dans les gaz, tant l’hydrogène que l’air.

Pour ces diverses raisons certains constructeurs automobiles comme BMW préfèrent mettre l’accent sur l’optimisation d’un moteur à combustion interne à l’hydrogène. D’autres envisagent cette solution comme une option nécessaire dans une phase intermédiaire pour amorcer une économie des transports fondée sur l’hydrogène avant que la PEMFC n’ait atteint sa véritable maturité technique et commerciale.

Stations-service et autoroutes de l’hydrogène

On dénombre actuellement dans le monde environ 75 stations-service à l’hydrogène pour alimenter les premières flottes captives de véhicules à moteur à hydrogène (PaC ou éventuellement combustion interne). La plupart délivrent du gaz comprimé à 300–350 bars et certaines commencent à fournir du gaz à 700 bars. D’autres fournissent de l’hydrogène liquide, voire du liquide et du gaz comprimé comme la station de l’aéroport de Munich. Certaines sont fixes, d’autres mobiles, et la capacité de ces stations est à la mesure de la consommation qu’elles doivent assurer : beaucoup sont dimensionnées pour fournir quelques dizaines de kg d’hydrogène par jour, c’est-à-dire la consommation de quelques bus ou d’une dizaine de véhicules.

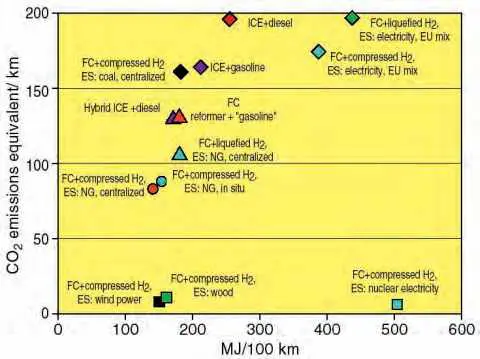

FIGURE 4

Efficacité énergétique et émissions équivalentes de CO2 pour différentes filières de production (ES = source d’énergie ; NG = gaz naturel ; EU mix = moyenne européenne pour la production électrique), de distribution (centralisé ou in situ) et de stockage d’hydrogène (gaz comprimé ou liquide), et de mode d’utilisation dans le transport (FC = moteur PaC ; ICE = moteur à combustion interne).

Source : IFP, Panorama 2004, Hydrogen : an energy vector for the future ?

Figure réalisée d’après les résultats de l’étude citée dans la note 12.

L’Europe a été la première à lancer un programme cohérent d’évaluation de stations-service pour alimenter des flottes de bus à PaC en milieu urbain. Les premières stations de ce programme CUTE (Clean Urban Transport for Europe) ont commencé d’être opérationnelles en 2003. Ces stations peuvent être alimentées soit par des camions d’hydrogène liquide, soit par des générateurs sur site (SMR ou électrolyseur), en attendant que certaines puissent être directement alimentées par un gazoduc.

Un des problèmes spécifiques d’une station-service, fût-elle à l’hydrogène, est d’assurer un remplissage rapide du réservoir d’un véhicule. Or la compression brutale d’hydrogène jusqu’à 700 bars dans le réservoir est quasi adiabatique ; elle provoque donc un échauffement du gaz et par conséquent des parois en matériau composite. Cela impose donc de disposer d’une source à plus haute pression (800 bars) pour compenser cet échauffement, ou bien de refroidir l’hydrogène avant le remplissage. D’autre part le remplissage d’hydrogène liquide à 20 K implique d’énormes précautions et une connectique rapide sophistiquée. Ces sujets ainsi que ceux de l’acceptabilité et de la sécurité de ces stations en site urbain sont les premiers soucis des concepteurs et des installateurs.

C’est la Californie qui a lancé le premier projet d’autoroute de l’hydrogène (« hydrogen highway »)11. Il s’agit en l’occurrence de créer d’ici à 2010 une infrastructure de 170 stations-service d’alimentation en hydrogène le long des principales autoroutes californiennes. Des projets d’autoroutes de l’hydrogène sont à l’étude en Allemagne. Mais pour transformer ces projets subventionnés en réalité économique il faut résoudre le problème de l’adéquation entre l’offre et la demande alors que les véhicules à hydrogène sont encore rares.

Bilan comparatif » du puits à la roue »

Un rapport récent émanant d’une collaboration de partenaires des industries pétrolières et automobiles et d’organismes publics sous l’égide de la Commission européenne12 fait l’analyse comparée des efficacités énergétiques de différents carburants pour véhicules » du puits à la roue » (well-to-wheels) en termes d’émissions de CO2 et d’énergie dépensée pour la même distance parcourue. Le résultat global pour différentes combinaisons de production, distribution, stockage et mode d’utilisation est présenté sur la figure 4. Plusieurs points méritent d’être soulignés :

. la production d’hydrogène par électrolyse est très inefficace énergétiquement. Son rendement n’est que de 25 %, contre 70 % pour les procédés de vaporeformage de gaz naturel. Si l’électricité est produite par des énergies fossiles (EU mix) le bilan est aussi catastrophique en émissions de CO2 ;

- la combinaison d’une production d’hydrogène par vaporeformage de gaz naturel et d’un moteur à PaC apparaît plus efficace à tous points de vue que le moteur classique à combustion interne fonctionnant à l’essence ou que le moteur diesel. En revanche son efficacité énergétique est équivalente à celle d’un moteur hybride électrique avec diesel. On peut en déduire qu’un moteur à combustion interne à hydrogène, de moindre rendement qu’un moteur PaC, serait au contraire pénalisant. Il vaut mieux dans ce cas faire de la combustion directe de gaz naturel ;

- la production d’hydrogène par gazéification du charbon combinée avec un moteur PaC offre peu d’intérêt par rapport au moteur à essence ou diesel sauf si l’on séquestre le CO2 de manière centralisée ;

- la liquéfaction est toujours moins efficace que la compression comme moyen de stockage de l’hydrogène ;

- comme on pouvait s’en douter la meilleure combinaison est celle d’une PaC avec une énergie renouvelable pour produire l’hydrogène. La production d’hydrogène par électrolyse via une éolienne paraît plus efficace que l’électrolyse à partir d’électronucléaire. Cela est un peu arbitraire et vient du fait que l’électricité éolienne est considérée ici comme une énergie primaire contrairement à l’électricité nucléaire.

FIGURE 5

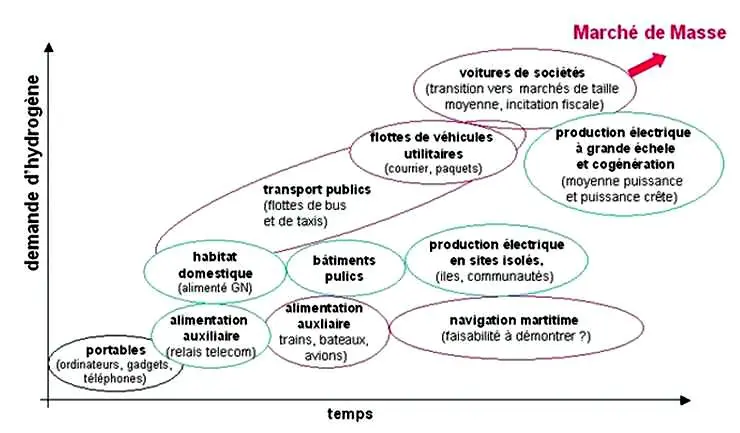

Estimation de l’introduction des applications de l’hydrogène-énergie dans différents secteurs d’usage (rouge : transport ; vert : stationnaire ; noir : portable)

D’après l’Étude du réseau européen HyNet : Towards a European Hydrogen Energy Roadmap, Executive Report, 12 mai 2004.

Vers une économie de l’hydrogène ?

Nous avons vu plus haut les délais nécessaires à la mise en œuvre de diverses méthodes de production d’hydrogène compatibles avec un développement durable et des énergies primaires renouvelables. Mais il y a pour l’instant suffisamment d’hydrogène produit » classiquement « , au moins pendant les dix prochaines années, pour permettre la démonstration et la commercialisation de plusieurs technologies de PaC ou de combustion utilisant de l’hydrogène-énergie.

Le diagramme de la figure 5 présente une vision de la transition vers un marché de masse des systèmes à piles à combustible et de la demande d’hydrogène en commençant par les applications portables et des marchés de niches pour le transport et les applications stationnaires avant que ne se développe éventuellement le marché des voitures individuelles à PaC.

___________________________________________________

1. Jeremy Rifkin, L’Économie hydrogène : après la fin du pétrole la nouvelle révolution économique, édition La Découverte, 2003.

2. WHEC : World Hydrogen Energy Conference. La WHEC-15 s’est tenue à Yokohama à la fin juin 2004 ; la WHEC 16 aura lieu à Lyon en juin 2006.

3. National Hydrogen Energy Roadmap, nov. 2002, US Department of Energy.

4. European Hydrogen and Fuel Cell Technology Platform, dont les travaux ont démarré le 21 janvier 2004.

5. Collaboration relayée entre autres par le comité IPHE (International Partnership for Hydrogen Energy).

6. Masse volumique de H2 : 0,0899 kg/m3, en conditions normales (15 °C, 1 atm).

7. Équivalence énergétique : 1 kg H2 ≈ 33,33 kWh ≈ 120 MJ ≈ 2,855 kg équivalent pétrole.

8. La France dispose d’un potentiel de ressources de biomasse estimé à environ 25 Mtep, dont moins d’une dizaine de Mtep sont utilisées pour le moment. À terme il faudra choisir la meilleure utilisation entre différentes formes de biocarburants et l’hydrogène, mais ces ressources à elles seules ne suffisent pas pour couvrir l’ensemble des besoins actuels en carburants.

9. L’accident du dirigeable Hindenburg gonflé à l’hydrogène en 1937 a tellement marqué les esprits qu’il a induit une réglementation draconienne et beaucoup d’appréhension, alors que l’on a pu montrer que c’est la combustion de l’enveloppe du ballon qui a provoqué la catastrophe.

10. Mais les nanotubes de carbone qui avaient suscité un fort engouement il y a quelques années ne s’avèrent finalement pas plus performants que certaines formes de carbone pyrolytique, avec une fraction massique d’hydrogène stocké de 1 à 2 % seulement dans des conditions normales de température et de pression.

11. Voir le site http://www.hydrogenhighway.ca.gov/

12. Well-to-wheels analysis of future automotive fuels and powertrains in the European context publié par CONCAWE, EUCAR, et le Joint Research Center (JRC) de la Commission européenne, janvier 2004.