TEEPTRAK : la technologie au service des opérateurs

Comment les nouvelles technologies influencent-elles la productivité des entreprises ?

L’industrie 4.0 reste une formidable opportunité pour l’émergence des nouvelles idées. Mais elle peut être un élément de marketing, parfois surfait, pour séduire les grandes entreprises. Il faut relativiser en effet la réelle contribution que peut avoir la technologie sur les résultats financiers d’une entreprise.

Trop souvent, l’offre est en rupture complète avec la réalité et inaccessible d’un point de vue pratique. Parfois même, l’apport est d’une valeur tellement faible qu’il ne vaut pas l’investissement.

Les « outils » traditionnels font-ils encore l’affaire ?

Avant de mettre en place des outils qui « révolutionnent » le monde de la production, il faut d’abord se concentrer sur la gestion des hommes et du travail en remettant en cause les méthodes de management actuelles.

À chaque visite client, le constat est le même : le potentiel du point de vue managérial est énorme. Par exemple, le Lean (l’identification des gaspillages ou « wastes ») permet ainsi une mobilisation large et efficace des employés des entreprises qui ont su correctement déployer l’approche.

L’opérateur doit-il rester au centre des opérations ?

Absolument ! Encore aujourd’hui, l’intelligence et la faculté de prendre en compte son environnement font de l’être humain un atout irremplaçable, au moins pour les décennies qui viennent.

De quelle façon l’opérateur est-il impliqué dans votre système ?

La technologie est utilisée pour suivre précisément l’état de fonctionnement d’un équipement, d’un poste de travail ou pour compter les pièces bonnes ou mauvaises. Elle élimine des tâches sans valeur ajoutée qui sont souvent chronophages lorsqu’elles sont exécutées par l’homme.

Néanmoins, lorsqu’une perte est détectée, nous impliquons l’opérateur directement dans l’explication de la cause. Aussi, c’est toujours lui et son équipe qui sont responsables et qui mettent en place des plans d’actions pour améliorer la performance.

Sans intervention humaine, il n’y a pas de résultat. Nous vendons d’abord un outil de management et non de la technologie.

Mais les nouvelles technologies ne sont-elles pas un risque pour eux ?

Bien sûr. Celles-ci remplacent progressivement des tâches historiquement exécutées par l’homme, aussi bien dans les usines que dans les bureaux. Cette tendance va continuer, mais pas nécessairement s’accélérer.

Contre ceux qui promettent un remplacement brutal des opérateurs et un nouveau paradigme du marché du travail…

Je les invite à venir visiter les usines (nous en voyons plusieurs dizaines par année dans tous types d’industries) pour se rendre compte que chaque situation de production est spécifique et que les tâches ne sont finalement pas si faciles à automatiser.

Les pays où la main d’oeuvre est bon marché représentent toujours, selon nous, un risque plus important pour les ouvriers français que la technologie en elle-même, d’où l’importance de toujours améliorer notre productivité.

Vos solutions sont-elles un moyen de contrôle des opérateurs ?

Absolument pas. C’est un outil POUR les opérateurs. Dans l’industrie automobile, qui est depuis des années dans une logique d’amélioration agressive de la performance, notre système a été très bien reçu. Les pistes d’amélioration fournies aux opérateurs leur ont grandement facilité la tâche.

En revanche, dans certaines PME/TPE, il faut convaincre le dirigeant qui sous-estime parfois à tort l’importance d’impliquer ses collaborateurs.

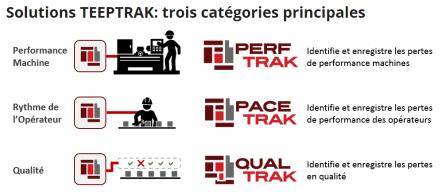

Quelles sont les causes de perte de performance dans les usines ?

Elles sont diverses et variées et évoluent aussi au fil du temps. Elles peuvent venir de la machine en elle-même (problèmes de fiabilité) ou du facteur humain (mauvaise organisation).

Mais nous sommes encore aujourd’hui très loin du système de capteurs et d’analyse qui permette d’identifier de façon autonome et précise les causes et remèdes d’un arrêt machine.

Quand une entreprise fait-elle appel à vos services ?

L’amélioration continue de la production est la clé de la performance sur le long terme. Les grands groupes en sont conscients, les petites entreprises se sensibilisent peu à peu.

Notre travail est de les convaincre et c’est souvent notre mission la plus difficile ! Il est néanmoins important de comprendre que, sans mesure, il n’y a pas d’amélioration, ni compétitivité et nécessairement un risque sur l’activité future.

Le « change management » est omniprésent lorsque nous déployons nos systèmes.

Proposez-vous des formations pour accompagner les clients ?

Trois séries de formations : une première pour l’installation, une seconde pour la configuration, et une troisième pour l’utilisation au quotidien du système par les opérateurs et superviseurs.

Notre but est de former des personnes qui vont elles-mêmes en former d’autres.

Êtes-vous en mesure d’apporter des solutions dans tous les secteurs d’activités ?

Oui, et c’est un des éléments que nous avons pris en compte dès la conception de nos produits. Les systèmes concurrents sont aujourd’hui trop souvent développés spécifiquement aux besoins des clients et donc inaccessibles aux plus modestes.

Nous voulons offrir à la fois un produit standard, fonctionnel et pouvant être déployé à large échelle tout en étant capable de l’ajuster ensuite, sur mesure, aux clients les plus pointilleux, mais aussi les plus confortables financièrement.

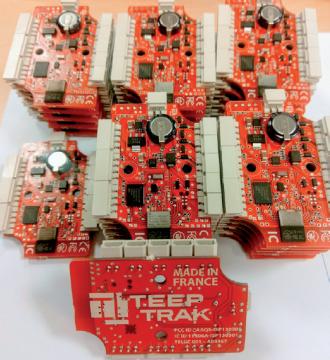

TEEPTRAK PROPOSE DES SOLUTIONS TECHNOLOGIQUES DÉDIÉES AUX ÉQUIPES TERRAIN QUI LES AIDENT À IDENTIFIER ET À ÉLIMINER LES PERTES DE PERFORMANCE ET AINSI À GÉNÉRER UNE AMÉLIORATION CONTINUE ET PÉRENNE.

Qui sont ceux qui profitent de votre système ?

Nous travaillons aussi bien avec de grands groupes tels que PSA, Essilor, Electrolux, KUKA et bien d’autres, mais aussi avec des PME et des TPE. La technologie étant maintenant plus abordable, les petites structures y ont maintenant accès.

Une industrie forte ne repose pas que sur les gros acteurs, mais sur l’ensemble de l’écosystème.

Comment sont analysées les données collectées ?

Nos systèmes produisent automatiquement plusieurs analyses et rapports faciles à interpréter. Leur simplicité permet à l’opérateur même de comprendre la cause des pertes de performance qui le concernent.

Notre objectif est de faire en sorte que l’ensemble de l’entreprise se mette de manière autonome en mode d’amélioration continue sans intervention externe.

Vos solutions sont-elles dans la durée ?

Aussi bien pour la qualité que pour l’efficacité opérationnelle, les gains reposent dans 99 % des cas sur une logique d’amélioration continue. Seul un travail constant, assidu et ciblé permet d’augmenter, point par point, le niveau de performance.

Il est donc nécessaire de maintenir le suivi de la mesure dans le temps pour éviter un retour en arrière.

L’installation requiert-elle des compétences spécifiques ?

Grâce à nos guides d’utilisation complets, nos systèmes peuvent être déployés sans notre intervention. Ils permettent de rendre le client autonome, moins dépendant et donc de réduire les coûts. Nous restons disponibles dans tous les cas.

Et pour l’utilisation…

Notre technologie est au service de tous. Elle passe par une interface et des fonctionnalités ergonomiques qui peuvent être déployées à large échelle.

C’est d’ailleurs assez nouveau dans la mesure où ce genre de système nécessite généralement une intervention lourde aussi bien pour l’installation que pour la formation.

Votre système est-il coûteux ?

Nous visons aujourd’hui un coût d’acquisition par machine clé de 1 000 à 1 200 € avec des frais de mise à jour et d’accès au serveur inférieurs à 15 €/mois. C’est 5 à 10 fois moins cher que la concurrence.

Nous développons aussi des fonctionnalités sur mesure pour des grands groupes qui capitalisent sur nos solutions standards. Des retours sur investissement sont observés parfois en semaines, quelquefois en mois, jamais en années.

Comment voyez-vous l’avenir de votre métier ?

Rien ne sert de révolutionner les usines si elles ne sont pas fonctionnelles d’un point de vue humain.

La technologie ne remplace pas les compétences managériales, mais utilisée à bon escient, elle génère une valeur extraordinaire.