Industrie 4.0 : des mythes aux réalités

L’usine du futur peine à se faire une place dans les usines d’aujourd’hui, et rares sont les sites à la fois totalement numérisés et où l’ordinateur a remplacé l’homme. La raison ? Pas parce que le digital n’a rien à apporter à l’industrie, mais plutôt parce que leurs attentes ont manqué de réalisme.

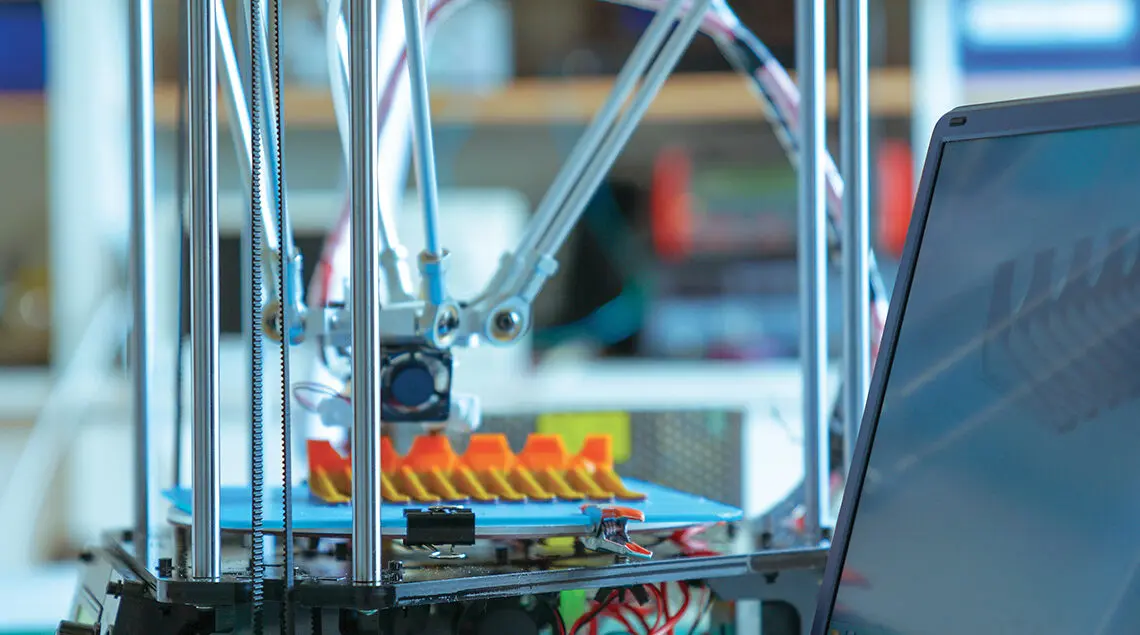

D’abord l’idée qu’il suffit d’investir dans la connectivité pour voir surgir la valeur des données. Or certaines données n’offrent pas assez de valeur pour être collectées. D’autres doivent être collectées, mais pas stockées car elles peuvent être prétraitées au niveau du système embarqué ou du contrôleur de la machine. Pour garantir un retour sur investissement, il faut au contraire partir des leviers de valeur (impression 3D permettant un prototypage accéléré, cloud permettant d’offrir une puissance de calcul illimitée, méthodes et outils d’analyse de données…), ensuite évaluer comment ils peuvent apporter de la productivité puis définir la stratégie permettant d’extraire largement cette valeur (produit minimal dans un site, stratégie d’extension à d’autres cas et d’autres sites…).

REPÈRES

Après avoir dirigé le cabinet du secrétaire auprès du Premier ministre chargé du Numérique, Vincent a conseillé des entreprises sur la transformation d’entreprises chez McKinsey avant d’être président de GE Digital Services Europe et directeur général de GE Digital Foundry, les activités de services et d’expertise numérique de General Electric en Europe.

Ne pas surestimer le potentiel de l’IA

Ensuite, le potentiel de l’intelligence artificielle en boîte a souvent été survendu – il aurait suffi de lui fournir des données sans connaissance de ce qu’elles signifient. Dans la pratique, ces technologies sont les plus utiles pour réaliser des tâches impossibles à modéliser (sur des processus modélisables, le modèle donnera généralement de meilleurs résultats), notamment pour doter l’ordinateur des cinq sens (analyse d’images, de bruits ou de vibrations…). Mais elles doivent être associées à une expertise industrielle et à une modélisation physique des machines ou des processus. Contrairement à l’internet grand public, où le consommateur est impossible à modéliser et le droit à l’erreur est plus grand : 90 % de recommandations d’achat pertinentes est une bonne performance, mais subir un crash tous les dix décollages serait une catastrophe ! Par ailleurs, dans l’industrie, c’est généralement l’intelligence humaine augmentée par des outils d’intelligence artificielle, qui donne les meilleurs résultats. Dans un exemple de diagnostic de cancer, l’intelligence artificielle atteint 7,5 % d’erreur, les médecins spécialistes 3,5 % et les spécialistes outillés de logiciels 0,5 %.

Conjuguer les compétences

Autre mythe : les compétences traditionnelles, dans la science des matériaux, la chimie ou les processus, seraient dévalorisées par celles du digital. En réalité, ces compétences traditionnelles continueront probablement à représenter 90 % de la valeur ajoutée. Certes, les entreprises qui ne seront pas au meilleur niveau de performance sur les 10 % restants seront anéanties par leurs concurrents. Mais il en va de même pour celles qui délaisseront les premiers 90 %.

Tenir compte du facteur humain

Quatrième erreur : sous-estimer le facteur humain et l’appropriation de la technologie. Par le passé, de nombreux accidents d’avion sont intervenus avec des données et des logiciels corrects dans des circonstances – météorologiques, de fatigue ou de stress – où un pilote peine à absorber toutes les informations reçues pour réaliser le bon geste. Ce risque existe partout où l’on rencontre de grands volumes d’information (salle de contrôle ou d’intervention médicale…), des conditions de travail difficiles (environnement sale ou bruyant…) ou lorsque le logiciel n’a pas été adapté à la qualification de ses utilisateurs.

“C’est généralement l’intelligence humaine

augmentée par des outils d’intelligence artificielle,

qui donne les meilleurs résultats”

Des succès à méditer

Ces problèmes sont bien connus des industriels des secteurs critiques (aéronautique, santé, transports, énergie…), et il existe des méthodes pour les résoudre. Malheureusement elles sont souvent ignorées par ceux qui se concentrent trop sur l’usine de demain et pas assez sur le souci de la faire fonctionner dans le monde présent ! À l’inverse, ceux qui ont parié sur des technologies éprouvées ont obtenu des succès intéressants.

Par exemple, l’impression 3D pour la production – et plus seulement le prototypage – de pièces industrielles pour l’aéronautique ou l’automobile permettra de remplacer un nombre croissant de pièces complexes ou soumises à des contraintes d’approvisionnement.

Les technologies d’intelligence artificielle peuvent automatiser partiellement un diagnostic. Ainsi, chaque année, les entreprises pétrolières collectent à l’intérieur de pipelines acheminant le gaz ou le pétrole dix fois la surface de Paris d’images pour détecter des fissures de la taille d’un brin d’herbe. Impossible pour des humains, cette tâche est réalisée par des logiciels, puis confirmée par des experts – créant 350 emplois et évitant de nombreuses fuites. La maintenance prédictive réduit les arrêts de production, basée à la fois sur l’expertise des ouvriers responsables de ces équipements et l’analyse de signaux faibles permettant de réparer une machine avant qu’elle ne tombe en panne, et au moment où l’arrêt de production est le moins coûteux.

Sur un site réputé performant et réalisant la découpe de tubes, les rebuts ont été divisés par plus que deux, grâce à une application réalisée en quelques semaines et conçue pour être facilement utilisable sans formation.

Le passage du lean (amélioration de la production donnant aux opérateurs la possibilité d’identifier et de résoudre les problèmes rencontrés) au digital lean (qui dote ces méthodes d’outils flexibles, notamment de visualisation ou d’analyse) constitue lui aussi une révolution : les puristes du lean privilégient souvent le papier et le crayon afin de libérer les ouvriers de la rigidité des systèmes de production d’ancienne génération.

Repenser tout le système de production

Derrière la diversité de ces réussites, il s’agit de repenser le système de production en utilisant des technologies qui n’existaient pas lorsqu’il a été conçu (faible coût de captation, de stockage et d’analyse des données, développement et déploiement accéléré, impression 3D…). Pour cela, il va falloir doter son entreprise des bases (infrastructure, outils, talents, partenariats…) qui vont permettre à chaque site et chaque collaborateur de rendre les produits qu’ils proposent à leurs clients moins coûteux, plus fiables, plus performants et associés à de meilleurs services. Et ceci d’une multitude de façons, la plupart peu visibles d’un comité d’engagement unique.

C’est sans doute là le plus grand défi posé à l’encadrement : il s’agit en effet moins d’arbitrer des projets ou d’avoir une vision détaillée à proposer à son entreprise que de poser des principes d’architecture, d’outiller et d’inspirer une organisation pour que cette transformation se fasse en grande partie sans ses cadres.